本文轉載自宜特小學堂〈玻璃基板VS矽基板之戰?TGV產品失效真因怎麼找?〉,如果您對半導體產業新知有興趣,歡迎按下右邊的追蹤,就不會錯過宜特科技的最新文章!

挑戰矽霸權?TGV(Through-Glass Via)玻璃基板技術因優異的高頻與低損耗特性,廣泛應用於5G、AIoT、車用雷達等領域,成為先進封裝的新選項。然而,業界在推動 TGV 技術導入時,卻頻繁遇到製程良率、封裝機械強度、以及材料熱失配 (CTE mismatch)等問題。該如何找出失效真因,提升良率呢?

半導體產業正迎來基板材料的重大革新!隨著 AI、高速運算(HPC)與電動車等應用日益蓬勃,因低損耗、高頻特性與成本優勢的需求,利用玻璃基板製作玻璃通孔(TGV, Through-Glass Via)在高階封裝技術發展中逐漸被重視,也成為這股 AI 變革浪潮中,有機會取代矽基板製作的矽中介層(Silicon Interposer)技術的明日之星。

根據業界報導,Intel、Samsung、Hana Technology、Nippon Electric Glass(NEG)等多家半導體與材料大廠,已紛紛投入TGV 的開發與試產,並針對 AI 晶片、高頻模組等應用設計新一代封裝架構。根據 Verified Market Reports 的研究,TGV 技術市場規模預計將由 2024 年的 12 億美元提升至 2033 年的 25 億美元,2026–2033 年預測年均複合成長率為 9.5%,顯示其具備高度競爭價值。

什麼是 TGV 玻璃基板技術?TGV 是一種於玻璃基板上製作「金屬導電孔」(vias)的技術。簡單來說,就是在一片玻璃板上鑽孔,再把導電金屬(如銅)填入孔內,讓電氣訊號得以從玻璃的一面傳輸到另一側。像是在玻璃上開出許多高速通道,讓晶片之間的電訊號可以快速且低損耗地傳輸。

跟「矽」這位老前輩相比,TGV 的關鍵優勢在於高頻傳輸、絕緣性佳,可視為下一世代 2.5D、3D 等先進封裝的重要技術之一,非常適合應用在 AI、5G、車用雷達等高速模組。然而,業界在導入 TGV 技術時,製程良率、封裝機械強度,以及材料熱失配等問題,將是衝擊可靠度驗證結果與拖慢量產進度的重大瓶頸。

本篇宜特小學堂將根據宜特與業界的實務經驗,分享我們如何透過一站式解決方案,四步驟找出產品失效的根本原因。最後也將分享一則實際案例,讓您更深入了解 TGV 技術的應用與潛在風險。

一、目前 TGV 發展遇到的兩大逆風

- (一) 製造良率與成本挑戰

- 玻璃鑽孔問題:目前雷射或化學蝕刻仍存在孔徑形狀不一、表面粗糙度高等問題,影響後續導電性與金屬填充均勻性。

- 銅填充與擴散風險:填充不均導致孔洞電阻變異,銅擴散至玻璃內部則可能造成絕緣劣化與長期失效。

- (二) 機械強度與封裝應力

- 玻璃基板脆性高:玻璃雖剛性高但脆性(Brittleness)大,在製程、封裝壓合、測試或使用過程中易受微裂紋影響而造成電氣異常。

- 銅與玻璃間熱膨脹係數(CTE)差異大:長期熱應力累積易導致界面剝離。

二、時間就是金錢 四大解析步驟快速找出潛在異常點

接著,我們將不藏私地分享宜特故障分析實驗室如何找出TGV玻璃基板的故障點。透過以下四大步驟,有效協助客戶快速找出潛在故障點並加以改善,適用於TGV初期導入、材料選型、量產前可靠度驗證等階段。

- 步驟一:創造環境,誘發潛在異常點現形

- 透過加速老化可靠度實驗,如HAST(Highly Accelerated Stress Test)與 HTS(High Temperature Storage),可評估 TGV 結構在高溫/高濕/高壓環境下的長期穩定性,藉此誘發出結構中可能存在的異常點。此方法可在短時間內模擬數年壽命,快速誘發銅擴散、玻璃界面剝離或導通異常等潛在問題。宜特可依客戶需求調整測試條件(如85°C / 85%RH / 1000小時),並結合後段破壞分析,提高整體測試效能。

- 步驟二:非破壞檢測TGV缺陷所在區域,快速定位異常點

- 當有相關電氣漏電失效發生時,可利用亮點分析儀器 (Thermal EMMI 或 OBIRCH) 進行失效點定位;此外,採用高解析度 X-Ray 系統,進行 2D 平面觀察 與 3D 斷層掃描,無需破壞樣品,即可快速掌握 TGV 電性異常物性狀態或銅填孔的完整性。此技術可識別TGV內部填鍍常見的空洞(void)缺陷。我們也可針對高深寬比結構進行局部放大分析,作為後續精細切片的輔助依據。

- 步驟三:異常點切片分析,了解實際失效現象

- 在失效定位後,我們可針對異常與試片特性從 X-Section(斷面研磨)、CP(Cross-section Polisher)、Plasma FIB各切片技術進行選擇最佳製備方式進行精準剖面樣品製備(閱讀更多: IC切片手法有四種哪一種CP值最高,最適合你的樣品?)。

- 步驟四:微觀材料結構分析,有效改善潛在風險

三、TGV案例分享

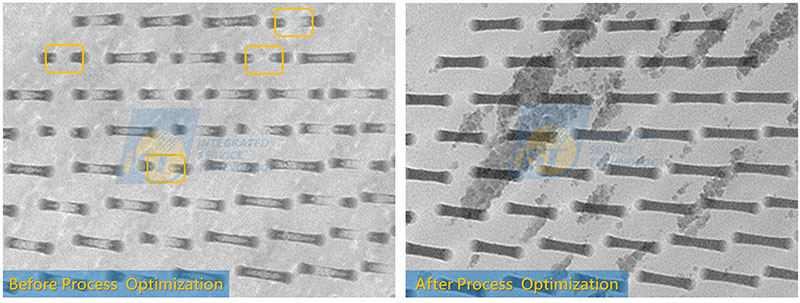

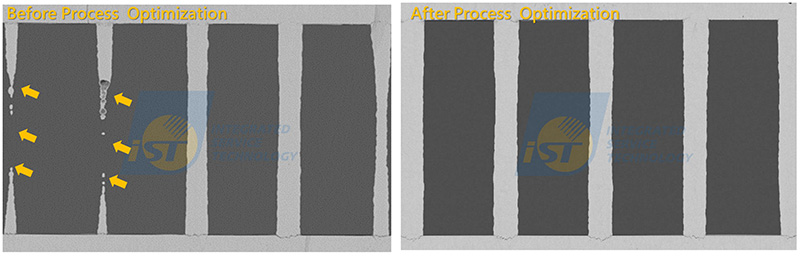

在宜特的 TGV 異常分析經驗中,導致導通失敗的主因多為 TGV 製程中「玻璃穿孔」的穿孔品質不良與「金屬填孔」(多採用電鍍或化學填鍍)的銅填鍍不均。由於 TGV 基板上的微小通孔需完全且均勻填入銅材,才能確保穩定導電路徑,任何玻璃孔蝕刻異常都可能導致導通中斷。同時,若電鍍參數設定不當,易產生孔內空隙、填充不飽滿或柱狀結構不連續等缺陷,進而造成電氣特性異常與封裝失效。

在這個案例中,我們可利用 2D X-ray 非破壞分析,進行異常點定位,再搭配 精準切片,並以 SEM 觀察發現銅填充空隙不均,導致部分 TGV 產生無法導通或高阻值異常。經分析後,針對鍍銅條件進行優化與調整填鍍時間,最終成功協助客戶提升銅填孔飽和度與導電一致性,得以提升整體良率。

儘管矽中介層技術因「製程成熟」與「散熱佳」,仍是目前應用的主力。然而,TGV 玻璃基板低電氣阻抗、高頻率傳輸與卓越的絕緣特性,成為半導體產業在 AI 加速器、高階通訊及毫米波雷達等前瞻技術趨勢下的關鍵材料之一。隨著全球半導體大廠的積極投入,TGV 玻璃基板有望成為先進封裝領域中極具戰略意義的「明日基板」技術。若能透過有效的故障分析手法加速協助提升 TGV 玻璃基板可靠度與其製程良率,將可大大增加 TGV 及早量產化的可能性。若您喜歡這類產業解讀內容,歡迎追蹤宜特科技臉書,掌握第一手科技新知!

本文同時收錄於《

本文同時收錄於《