節能減碳已是全球趨勢,全世界的科學家都絞盡腦汁想要減少空氣中的二氧化碳,但為了維持城市的運作,火力發電廠、各種工業都無法避免持續燃燒生成二氧化碳。既然不能阻止石化燃料生成二氧化碳,那就想辦法消滅工廠呼出來的二氧化碳吧!

工研院綠能與環境研究所的團隊,在經濟部能源局補助計畫經費支持,經過多年的努力,研發了新型鈣迴路捕獲二氧化碳技術,可以捕獲工業廢氣中的二氧化碳,此技術已經從新竹的實驗室轉移到台泥花蓮和平水泥廠,實地建置全世界規模最大的鈣迴路試驗廠,每小時可捕獲1公噸的二氧化碳,並整合蒸汽水合反應器與多階旋風塔技術,提高吸附劑的活性和吸附效率,未來極具發展潛力,因此榮獲號稱科技研發奧斯卡獎的全球百大科技研發獎(R&D 100 Awards)。

什麼是二氧化碳捕獲?簡單來說就是濾掉氣體中的二氧化碳。在高排碳工業使用碳捕獲技術可以大幅降低排放到空氣中的二氧化碳,二氧化碳的捕捉技術有很多種,工研院以鈣迴路作為二氧化碳的捕獲方法,利用氧化鈣(石灰)當作二氧化碳的吸附劑,原理就是這個可逆反應:CaO(S) + CO2(g) → CaCO3(s) ΔH = 180 kJ/mole。有點眼熟對吧?這是我們在高中化學課常見到的反應式,沒想到化學老師在課堂上舉的例子,竟然能用在現實世界減少燃燒煙氣中90%的二氧化碳排放!

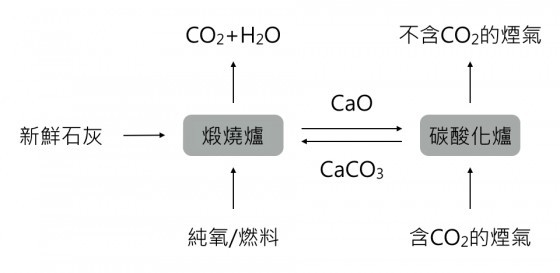

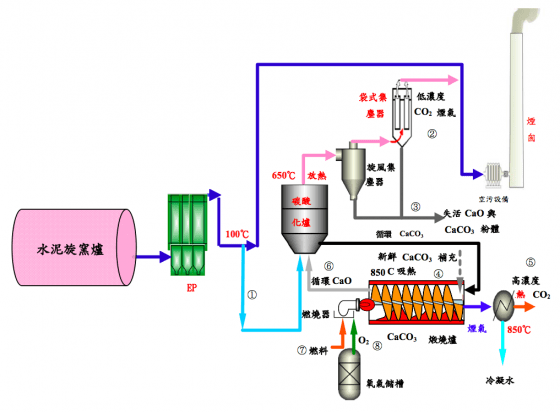

鈣迴路碳捕獲系統主要由「碳酸化爐」和「煅燒爐」組成。含有二氧化碳的廢氣跟氧化鈣一起進入碳酸化爐,二氧化碳在600~700℃下被氧化鈣黏住,反應產生碳酸鈣。碳酸鈣再進入煅燒爐,在850~950℃的高溫分解為氧化鈣和二氧化碳氣體,在煅燒爐產生的氧化鈣可以回收到碳酸化爐裡,再次捕捉二氧化碳。透過這個系統捕獲的二氧化碳,再經過高壓低溫過程,將二氧化碳氣體變成液體,使濃度能達到食品級標準,可以用來補充台灣在乾冰、碳酸飲料等民生二氧化碳需求的缺口,也能用來養殖高經濟價值的微藻。

早期鈣迴路碳捕獲的技術會面臨吸附劑粉體循環量大、煅燒消耗能源較高,以及氧化鈣反覆循環後活性會降低的問題。必須要大幅改善,才可能進一步達到商業化的門檻。工研院團隊針對這部分投入研發,設計出兩項重大突破技術:「蒸汽水合反應器」以及「多階式旋風塔」。

理論上,氧化鈣有很高的二氧化碳吸附量,但實際上氧化鈣經過約二十次以上的「吸附二氧化碳-煅燒」循環後,吸附量就會逐漸下降到足以反應的活性。而二氧化碳吸附的反應量跟氧化鈣粒子的表面積有關,表面積越大,吸附量就越大。但是在煅燒過程中,氧化鈣內部的孔洞會阻塞,粉末之間也會發生局部燒結(結塊),造成氧化鈣的表面積減少,同時降低了二氧化碳的吸附量,長時間的反覆循環會使氧化鈣的活性僅剩約8到10%。工研院利用「蒸汽水合反應器」在碳酸化爐中通入蒸汽,減少燒結的現象,加上碳酸鈣遇水形成氫氧化鈣(Ca(OH)2)後會膨脹、使表面更新與面積變大,就能讓氧化鈣回收後還可以維持30到40%的活性。

同時工研院搭配二組四階段的旋風塔的設計,讓碳酸鈣粉體經過至少四次的旋風分離反應器,與熱煙氣能充分接觸,來提高熱能的利用效率,並能充分利用氧化鈣的活性、大幅提高二氧化碳的捕獲效率。整個鈣迴路系統採用直立式的設計,將碳酸化爐疊在煅燒爐上,可以減少占地面積,也能提高二氧化碳吸收效率,加上氧化鈣回收活性的提高,每公噸二氧化碳捕獲的成本可以降低到30美元以下,對商業化更有利。

跟常用來吸收二氧化碳的乙醇胺相比,以鈣迴路法捕捉二氧化碳所用的氧化鈣有很高的二氧化碳吸收容量(786mg CO2/g),產生的廢棄物可以再利用,對環境比較友善,整體的能源消耗也比較低,只需增加20%的額外能源耗用。研究團隊的徐恆文博士補充說:「現在的試驗廠只有1.9MWt的規模,我們預計將規模進一步擴大到15倍,若能克服技術上的問題,大型鈣迴路二氧化碳捕獲設備所排放的廢熱,將可以用來發電,再減低總體的額外耗能比例。」

工研院與水泥廠合作試驗鈣迴路碳捕獲技術有很多優勢。水泥廠本身就會排放大量的二氧化碳,鈣迴路使用的吸附劑是碳酸鈣(也就是水泥的原料:石灰石),對水泥廠來說,不需要再另外購買原料,失去吸附活性後的氧化鈣,也同樣可以進入水泥廠當作水泥原料。對水泥業而言,透過鈣迴路法減碳,使用潔淨能源,是非常智慧而環保的選擇。

https://www.youtube.com/watch?v=rEz-2BGy_gM

本系列文章由工研院支持,PanSci編輯部策劃執行。