本文轉載自宜特小學堂〈如何利用表面分析工具,抓出半導體製程缺陷〉,如果您對半導體產業新知有興趣,歡迎按下右邊的追蹤,就不會錯過宜特科技的最新文章!

半導體製程中的汙染可能導致失效,但能分析半導體表面汙染物的儀器五花八門,關鍵時機該選用哪種工具,才能快、狠、準抓出製程缺陷?

什麼是「表面分析」?

在半導體製程的研發與生產過程中,難免會產生極小、極薄的奈米級異物或汙染,這些微小的缺陷可能會造成元件電性異常,導致阻值偏高、短路、漏電,甚至是封裝階段的脫層或植球失敗。雖然常見的微粒異物可透過光學或電子顯微鏡檢測,但某些汙染層如表面氧化或微蝕殘留,僅僅只有數奈米厚,與原本材料性質不同,這些肉眼或顯微鏡看不到的異物分析,就必須依賴高精度的表面分析工具來追根究柢,找出問題根源。

各種表面分析工具,分別該在什麼時機點使用?

觀察表面高低起伏形貌與尺寸量測- SEM

在一般材料分析應用中較為人熟知的掃描式電子顯微鏡(SEM),主要是觀察表面的高低起伏形貌或尺寸量測,藉由電子掃描樣品表面擷取二次電子的訊號來成像,也可以搭配 X 光能量分散光譜(EDS)探測器鑑別表面的元素成分。然而 EDS 所蒐集的,是來自於表面以下數百奈米深度的特性 X 光訊號,反倒在最表面幾個原子層數奈米厚度的汙染,卻是很難被偵測到的。

氧化、腐蝕或污染之奈米薄膜鑑定- AES/XPS

歐傑電子能譜儀(AES)。圖/宜特科技

當 SEM-EDS 無法偵測到的表面汙染,就得仰賴奈米薄膜的檢測工具-歐傑電子能譜儀(AES)或 X 光光電子能譜儀(XPS),這兩種分析儀最常被用來檢測如氧化、腐蝕或污染的鑑定,甚至能搭配氬離子濺蝕的縱深分析技術,即可進行氧化或腐蝕層厚度的分析。

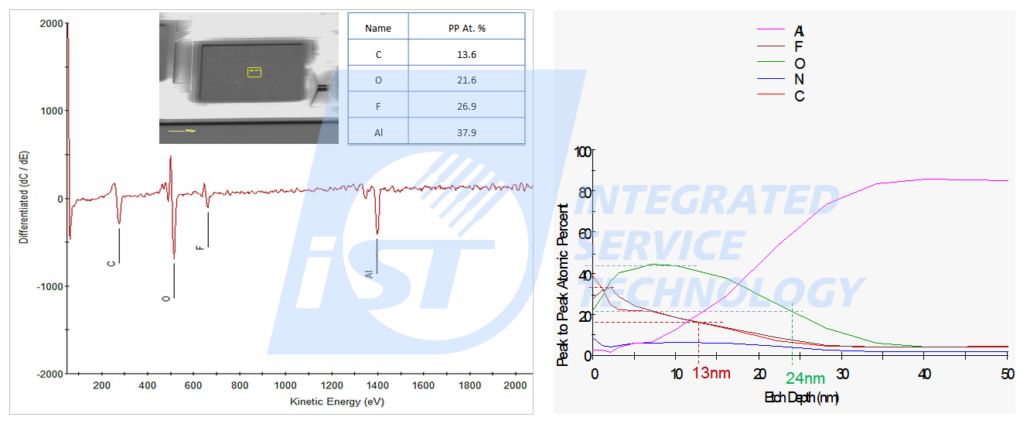

下圖為典型 AES 分析 IC 鋁墊(Al pad)表面成分的定性分析結果。左圖的能譜分析顯示表面偵測到殘留的元素有 C、O、F 和Al;右圖則是縱深(Depth profile)分析的結果,可以觀察到各種元素的含量隨深度變化的分布情形,亦可提供預估氧化層或表層 F成分汙染的厚度,分別為 24nm 與 13nm。這類汙染可能來自鋁墊在開窗(Opening)製程中會使用 CF4 氣體進行乾蝕刻,或是存放時間過久導致的氧化腐蝕殘留,這是影響後續封裝打線接合品質的重要參考指標。

此外,針對先進 3D 封裝製程,AES 的微電子束可用於分析 TSV導通孔,在蝕刻製程後側壁的殘留,及銅柱(copper pillar)製程中表面的氧化狀況,甚至能進行孔壁內部或直徑在數十微米以下的bump 進行極細微的表面殘留分析。

但由於激發源是使用電子束(Electron beam),在分析非導電材料時,可能會發生表面充電效應(Charging effect)現象,干擾歐傑電子訊號的擷取。AES 與 EDS 的量測深度不同,EDS 是可以在樣品表面鍍一層金屬來做導電,然而 AES 的樣品卻無法用同樣手法處理。因此,無法分析絕緣樣品是其最大的缺點。

非導電、大於十微米以上的樣品表面檢測- XPS

對於表面尺寸大於 10 微米以上的樣品,可採用 X 光光電子能譜儀(XPS)進行表面分析。XPS以 X 光作為激發源,分析範圍較大,適用於 30 微米以上的樣品,例如:IC 鋁墊、PCB 金墊、金手指、封裝用錫球及焊點等。

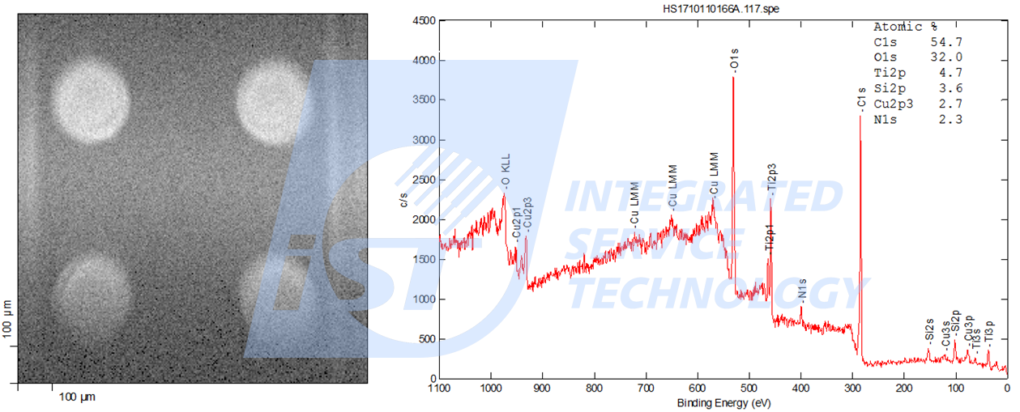

對於非導電的樣品 XPS 也是極佳的表面分析工具。例如,IC 鋁墊周圍的絕緣護層 SiNx、PCB 銅線路外的絕緣綠漆,以及 RDL/UBM 製程線路外的 PI 或 PBO 絕緣層等,都可以透過 XPS 進行分析。下圖顯示在 PI 層上觀察到蝕刻後殘留微量的 Ti 金屬,這可能導致 bump 漏電問題,因此而成為在 UBM 製程觀察的重要指標。

由於 XPS 是透過觀察電子束縛能(Binding energy)來進行分析的技術,利用高分辨化學位移(Chemical shift)來判斷化學鍵結的型態。下圖為鋁墊經蝕刻製程後,表面生成了橢圓形汙染物,透過能譜化學位移擬合(Curve Fitting)分析,結果顯示束縛能分別對應 78.7eV 的 [AlF6]3-、76.3eV 的 AlF3 與 74.5eV 的微量 Al2O3,證實這三種化學態共存於汙染物中。

除了這類蝕刻製程的生成物分析外,XPS 也可以用於陶瓷薄膜材料的製程研究,利用擬合分析技術進行化學態鍵結比例的分析,為後續製程調整與改良提供參考依據。

黃光/蝕刻製程等高分子有機化合物的定性分析- SIMS

另一種靈敏度更高的表面分析工具是「飛行時間式」二次離子質譜分析儀(TOF-SIMS),其主要採用「離子源」進行靜態(static)表面成份的定性分析。不同於一般磁偏式(Magnetic sector)SIMS 或 XPS 作動態(dynamic)縱深的定量分析,TOF-SIMS 是採用非連續性的脈衝式一次離子源,因此,轟擊樣品時產生的表面能與電荷量可大幅減少,再配合適當的電荷補償,非常適合用於絕緣有機材料的分析。

若前述在 AES 或 XPS 定性分析的結果,顯示待測樣品含有 C、N、O 這類元素時,並且製程中可能涉及高分子有機材料。此時若需要具體了解是哪種有機化合物,就可以使用 TOF-SIMS 的質譜分析進行精確鑑定。例如:在黃光、蝕刻製程或清洗後的缺陷汙染,通常伴隨著有機溶劑或光阻等殘留,就非常適合使用 TOF-SIMS 來進行分析。

除了上述關於表面污染的定性成份分析技術外,其它像是數個奈米厚度的超薄膜,亦可借助的表面分析儀器如原子力顯微鏡(AFM)、X 光繞射儀的 X 光反射(XRR)分析技術,進一步獲取樣品奈米表面形貌、粗糙度,或是厚度等的資訊,為製程開發與品質管理提供更完整的分析依據。(進一步閱讀:借力三大工具,精準量測樣品表面粗糙度)

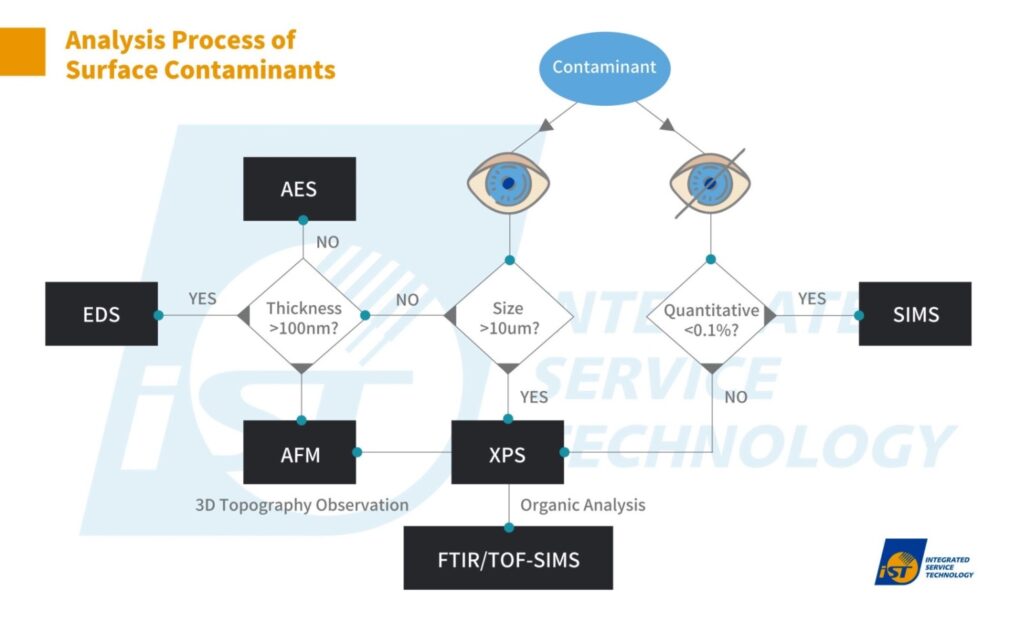

樣品該如何選擇適合的表面分析工具?一張表解決痛點!

當遇到形貌、外觀、顏色甚至電性都不同的各種樣品,該如何選擇正確的分析工具,或是先該從哪一個方式著手?由於每種儀器能夠承載的樣品空間並不固定,並且能夠分析的範圍也都相異。宜特表面分析實驗室準備以下圖表,讓您可以更清楚了解如何根據汙染物的預估深度、尺寸以及希望觀察的濃度大小,來進一步了解分析流程。

假設發現的異物汙染無法用顯微鏡確認大小或尺寸,僅確定是局部異常變色,可以先使用 XPS 分析;若 XPS 分析結果是 C、N、O這三個元素,極可能為有機汙染。若要進一步鑑定是哪種有機物,就可以用圖表最末端的 FTIR 或 TOF-SIMS 分析鑑定,以確認汙染來源與成分。

當您遇到難以判斷的狀況或是樣品尺寸不符的窘境,或是想要更清楚如何根據樣品尺寸、大小、汙染處選擇正確的分析儀器嗎?歡迎洽詢宜特官方Line帳號 或來信至 marketing_tw@istgroup.com,我們將奉上一張精心製作的圖表,協助您更加了解表面分析工具。

本文出自 www.istgroup.com。