報導 / 江書賢

當你「滑」過智慧型手機時,你可知道玻璃面板的另一面,有一層透明的導電薄膜[1]。正是因為有這一層可以導電的透明薄膜的存在,扮演了類似皮膚下的觸覺受器,和神經的電流訊息傳遞的功能,觸控螢幕才能夠感受到你的碰觸。

透明導電薄膜,顧名思義,必須兼具有透明[2]和導電[3]這兩種特性,目前大多是使用金屬氧化物類的材料,稱為透明導電氧化物(Transparent Conducting Oxides,TCO),尤其是以氧化銦錫(Indium Tin Oxide,通常簡稱為ITO)材料為主流。但是,因為氧化銦錫中的「銦」元素是稀有金屬,目前最大的蘊藏量與產量來自於中國大陸[4],而且近年來在國際市場上需求持續成長,價格攀升,未來也可能面臨原料短缺的問題,所以目前世界各地的許多廠商與研究機構都正在研發可以替代氧化銦錫的材料。

工業技術研究院的材料與化工研究所開發出了一種新型的透明導電薄膜材料[5],稱為LFTO(鋰氟共摻雜的氧化錫)。這一種材料的原料不含銦原子,成本便宜,容易取得,而且在穿透率與導電性上比目前主流的氧化銦錫,或其他材料有更優越的特性[6],因此成為一種有應用潛力的新材料。

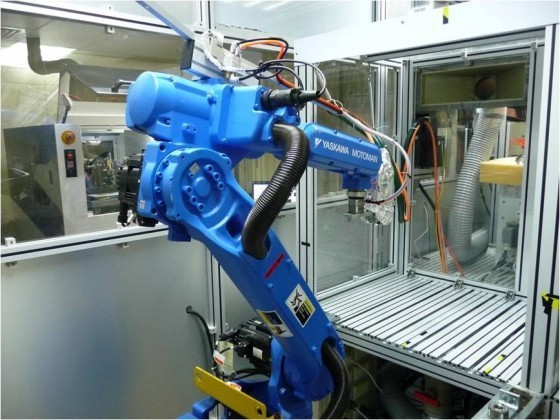

除了材料本身之外,透明導電薄膜製程的設計,會影響材料的有效使用率、產品良率,以及生產速度,這些也是產業界中各廠商彼此競爭的重點。目前主流的ITO薄膜是使用「真空濺鍍」製程來製造,這代表在鍍膜的時候需要把待鍍的玻璃板放在把內部空氣抽掉[7]的真空設備環境中。而工研院開發的LFTO可以使用「大氣壓噴霧熱裂解法(Spray Pyrolysis Decomposition)」(本文以下簡稱「大氣噴鍍」)進行鍍膜工作,只需要在一般的大氣環境中就可以進行。根據工研院材化所的研究同仁表示,目前的線寬已可達10 ~ 30 微米,已可充分滿足一般觸控面板所需要的電路圖案線寬(大於15微米)的需求。

兩種製程相比,大氣噴鍍不但過程簡便許多、設備建置成本只有真空濺鍍系統的10% [5]、而且有效鍍膜材料使用率高(真空濺鍍:約50%~60%;大氣噴鍍:85% ~ 90% [5])。除此之外,生產速率也大幅提高(真空濺鍍:每分鐘3 ~ 5公尺;大氣噴鍍:每分鐘7公尺以上[5])。大氣噴鍍能夠使用比真空濺鍍更低溫度的製程來進行鍍膜,這也表示大氣噴鍍可以被鍍在可耐受溫度更低的基板,也就是說,可以適用在更多種類的材料上。

除了用在觸控面板的回饋電路、太陽能電池的面板等,大氣噴鍍也可以應用在節能建築的隔熱玻璃建材:因為LFTO材料雖然是對於可見光來說是透明、可穿透的,但是卻可以反射陽光中的紅外線,所以若在玻璃窗上鍍一層大氣噴鍍LFTO薄膜,可以造成隔熱效果。除此之外,薄膜的耐候性佳(也就是說不容易在環境中受光照、溫度、風雨等因素的影響而破壞、變質)、化學穩定性高(耐酸鹼)、耐刮、容易噴塗等特性,使得它能容易的被應用在建築物的窗戶、屋頂、外牆上。[8]根據研究人員表示,接下來的開發目標放在使用其他方式進行大氣噴鍍的製程-例如大氣電漿法鍍膜,如此可以使製程溫度再降得更低,讓LFTO導電薄膜能夠更容易被應用在各種材料的基板上面,也將持續改進製程,使生產廠商更願意改換使用這項技術。

註解與參考資料

- 確切的來說,也可能不只一層,情況依照觸控面板的設計而定。能夠達成觸覺感應功能的面板設計有許多種不同的形式,在本文中將介紹的透明導電薄膜特別是電容式觸控的關鍵材料。關於各種觸控面板的設計方式可以參閱維基百科的「觸控螢幕」詞條。

- 也就是材料可以被可見光穿透的特性。在專業上以「穿透率」來表示與衡量,一般要求必須在80%以上。

- 物理上一般常以電阻率(Resistivity)來衡量材料的導電性,單位為:「歐姆.公分」。電阻率愈低,導電性愈好。產業界目前一般對導電薄膜的電阻率要求大約在10的負三次方以下。對於薄膜電阻,在實用上常特別以「片電阻(Sheet Resistance)」來衡量,單位為:「歐姆/平方」,它的量綱和歐姆相同,詳情可以參見維基百科的「薄膜電阻」詞條。

- 請參閱維基百科的「銦」詞條。

- 陳俞君、林晉慶,《新型透明導電薄膜應用於投射式電容觸控面板》,工業材料 297,2011年九月,第144-151頁。

- 各種透明導電材料的比較,可以參閱[5]的「表一」。

- 嚴格來說,物理學上的極限使我們不可能真的把一個密閉空間內的所有氣體都完全抽掉,但是我們可以抽出大部分的氣體,使得真空設備內部空間中的氣體數量少於我們生活空間中的一般環境,因此氣壓降低。氣壓愈低代表真空度愈高,也需要花費愈多的能源成本、時間與更強的設備去抽真空。根據不同的製程與成品品質的要求,鍍膜時需要選擇相對應的適當真空度。

- 智慧化居住空間_系列專題報導_技術專題_兼具環保與節能的創新科技產品。

技術專頁:新型透明導電薄膜 LFTO

更多創新技術歡迎瀏覽解密國家寶藏