- 文/周中哲|臺灣大學土木工程系教授兼工學院副院長,國震中心組長,美國加州大學聖地牙哥分校結構工程博士。

- 文/林德宏|臺灣大學土木工程系博士生,國震中心助理研究員。

上(2019年10)月所發生的南方澳斷橋事件造成嚴重災情,而作為懸吊拱橋的南方澳大橋,到底結構如何設計?橋體本身又面臨了什麼樣的損毀與破壞?

橋梁是聯繫河川兩岸交通的主要媒介,因應各地環境的需求,橋梁的造型會有許多變化,相較於常見的梁橋,拱橋、斜張橋與懸吊橋更具美觀與力學巧思規劃。懸吊橋與斜張橋都是利用吊索將橋板及車載重量傳遞到塔柱,例如美國知名的金門大橋(Golden Gate Bridge)、新舊金山奧克蘭海灣大橋(New San Francisco-Oakland Bay Bridge)與臺灣社子大橋;而拱橋除一般傳統拱結構組成外,亦可利用吊索將橋板及車行載重吊掛至拱結構,例如關渡大橋及南方澳大橋等。

拱結構的力量傳遞

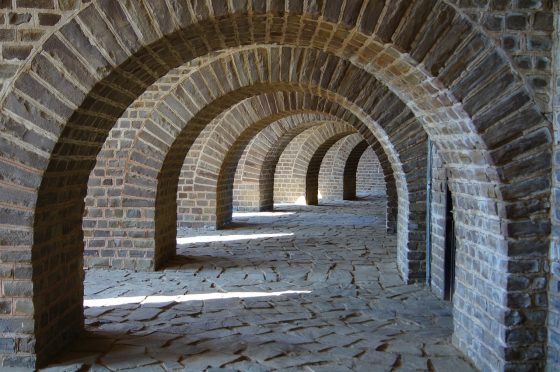

傳統建築結構中,拱為常見的建築型式,用於拱門、拱橋、拱頂與拱壩等,外觀通常上部為圓弧曲線,另可依不同的建築美觀需求設計成優美的弧線。傳統所使用的石材和混凝土等建築材料,雖能承受極高的壓力,但幾乎不能承受拉力,導致當橋梁設計面臨大跨度的需求時並不適用,需透過拱結構的力學傳遞方式加以避免與改善。

拱的特殊之處在於為純壓力的結構,可將所承受的外部力量轉換為拱結構內各元件的壓應力,因此特別適用於無法承受拉力的材料。使用拱結構的結構體可以有很長的跨度,利用混凝土材料的受壓特性,或採用鋼造的拱減輕重量。

拱橋的設計:拱肋、橋板、吊索、橋墩

拱橋為使用拱結構承重的橋梁,橋中央的部份高起,橋洞呈圓弧形,透過拱肋(即拱的主體)將橋梁和人車的重量,傳遞到兩側的橋墩,拱橋的支座同時要承受垂直及水平方向的力量,因此拱橋對基礎與地基的設計要求較高。

拱橋依橋面在拱肋位置的不同,分為橋面在拱上方的上承式拱橋,與橋面在拱肋中央及下方的中承式拱橋及下承式拱橋。前者的橋面自重及載重直接傳遞至拱肋後至基礎註,後兩者則需透過鋼索等拉力桿件將重量吊掛至拱肋再至基礎。

註:橋樑基礎為橋梁最下部的結構,通常位於地基,頂端則連結橋墩。

懸吊拱橋破壞

此外,拱橋又分為單拱橋及雙拱橋,兩者差異在於雙拱橋在橋梁兩側都有拱肋,可與橋面板共同抵抗車輛在橋面板單側所造成的力,防止橋面板旋轉掉落,可提供較多的車行空間;單拱橋則僅由橋面板下方箱型主梁抵抗車輛造成的彎矩,適用於車流量較少的位置。設計拱橋時依橋梁設計規範規定,需考慮靜載重、活載重(車載重)、地震力與風力等各項參數,使用的鋼材及吊索均需進行防鏽處理,亦需按時進行檢測作業,必要時更換鋼材及吊索。

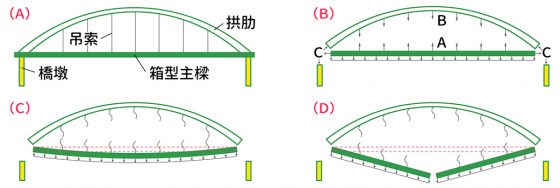

下圖(a)為懸吊拱橋示意圖,由拱肋、吊索、箱型主梁與橋墩所組成。如下圖(b)中所示,箱型主梁的自重及橋面上人車的重量,藉由多條吊索(如 A點)傳遞至拱肋(如 B點),對拱肋造成壓力,此力量再由拱肋傳遞至兩端的 C點,C點處能承受拱肋傳遞下來力量的構件包含橋面板與橋墩,此處橋墩承受垂直向下載重,箱型主梁承受水平軸拉力,形成自平衡的橋體結構體系。因此若其中一根吊索斷裂或兩端錨碇破壞,吊索便無法繼續將力量從主梁傳遞至拱肋,原先由此吊索所傳遞的力量就必須由其它吊索分擔。

當橋梁設計贅餘度(安全度)考量較大時,其它吊索能分擔額外的力量,橋梁只會產生局部塌陷並不會整體崩塌,工程師有機會檢視及更換損毀的吊索或不具穩固功能的錨碇裝置;但當其它吊索無法承受多餘的力量或因時間環境因素(如銹蝕疲勞)造成每根吊索或錨碇強度降低,則會造成一系列破壞連鎖反應,吊索接續斷裂,拱肋因不再承擔吊索垂直力而回彈向上,拱底內縮靠近,箱型主梁因自重產生明顯變形,如上圖(c);但一般長跨度的懸吊拱橋結構體的主梁,在設計上無法承擔結構體本身載重造成的力量及變形,因此最終將如上圖(d)主梁從由最大彎矩處斷裂與拱肋自橋墩上掉落。

造成懸吊系統失敗的原因很多,可能來自於端部錨碇裝置的破壞、吊索本身鏽蝕造成的強度減少,或長期承受反覆載重造成的應力集中疲勞斷裂等。吊索本身的防鏽能力,除了施工前需特殊的表面加工處理外,長年使用的過程也必須小心維護。

1967 年時美國一座橫跨俄亥俄州河的鋼造銀橋(Silver Bridge)即因懸吊系統的連接器長期受反覆應力集中及鏽蝕疲勞裂縫,導致連接器破壞而崩塌。而美國的黑爾.博格斯紀念大橋(Hale Boggs Memorial Bridge)也曾在更換鋼索的過程,發現錨座內有大量積水,造成錨座與鋼索嚴重鏽蝕,所幸及時更換而未造成橋塌與傷亡事件。

另外,位於新北市三芝區的三芝根德吊橋,於 2013 年發生的塌落事件中,發現保護層內部的鋼索已嚴重銹蝕,為防鏽層損壞使雨水與海濱鹽分滲入造成;而近日南方澳大橋的破壞事件,則可能起因於吊索及錨座的鏽蝕疲勞破壞和橋梁設計贅餘度不大所致。

結語

拱橋歷史已數千年,外觀造型美且結構穩定,懸吊拱橋透過巧思的設計,藉由多吊索傳遞載重至拱肋上,再與箱型主梁及橋墩形成自平衡的力學結構體系,而吊索則為橋結構重要力量傳遞構件。

美國官方公路與運輸協會(American Association of State Highway and Transportation Officials, AASHTO)在橋梁的檢測手冊明訂吊索與主梁、拱肋同為最重要的上部結構體構件,不僅在施工時需小心保護,完工後亦需定期檢測、維護與保養,在必要時需進行更換作業,避免發生懸吊拱橋或懸吊橋的破壞。

延伸閱讀

- C. Chou, C.M. Uang, and F. Seible, Structural Testing of Orthotropic Steel Decks and a Skyway Reinforced Concrete Pier for the New SFOBB. Proceedings of the New San Francisco Oakland Bay Bridge and Taipei SheZi Bridge Seminar, Center for Earthquake Engineering Research, National Taiwan University, 2014.

- Mehrabi A., Stay Cable Replacement of the Luling Bridge, Louisiana Transportation Engineering Conference, Baton Rouge, 2009.

- AASHTO Publishes New Manual For Bridge Element Inspection, https://reurl.cc/XXLEO7.

〈本文選自《科學月刊》2019年11月號〉

在一個資訊不值錢的時代中,試圖緊握那知識餘溫外,也不忘科學事實和自由價值至上的科普雜誌。